“Just in time” e “Just in case”, due formule ben note che sembrano differire per una sola parola ma in realtà nascondono molto di più. Oggi cerchiamo di capire meglio cosa significano in questo articolo.

Magazzino: un punto cruciale per la produzione

La produzione ha diverse necessità e punti critici, senz’altro la velocità e l’efficienza della catena di produzione, l’addestramento degli operatori, l’affidabilità delle macchine.

Il punto cruciale senza il quale è impossibile pensare di competere sul mercato è la strategia di gestione del magazzino. Infatti se non abbiamo i pezzi necessari a produrre niente funzionerà più. Ma tutte le strategie di gestione sono uguali?

Ovviamente no e nel corso degli anni se ne sono sviluppate diverse.

Just in time

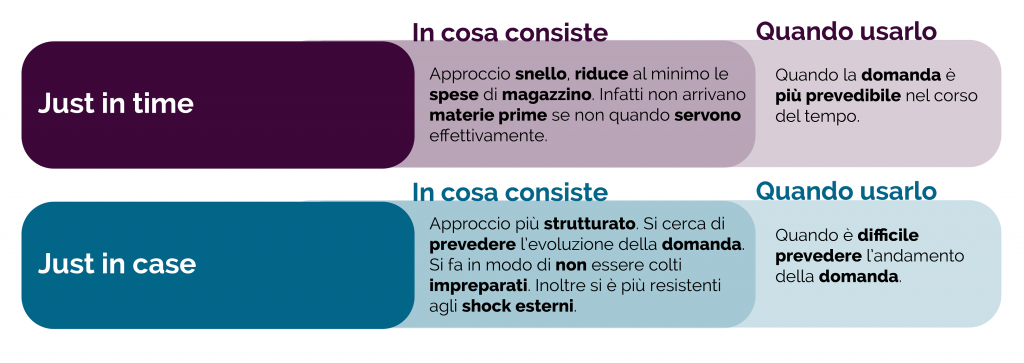

La gestione Just in time è un approccio molto snello, basato su un magazzino che reagisce costantemente alla situazione circostante. Vale a dire che si acquistano materie prime solo quando si hanno ordini.

Questa strategia si basa su due pilastri essenziali:

- i materiali di produzione devono arrivare quando inizia la produzione;

- i materiali di produzione non devono arrivare prima dell’inizio della produzione.

Questo sembra un dettaglio marginale ma se lo analizziamo nella giusta ottica assume tutt’altra rilevanza. Infatti una produzione non può iniziare senza materie prime perché mancherebbero gli elementi fondamentali. Ma, d’altro canto, avere questi elementi troppo prima nel nostro magazzino potrebbe aumentare troppo i costi di gestione.

Just in case

Il modello Just in case è un modello proattivo, quindi il contrario del JiT che è reattivo. In questo modo di gestire il magazzino si cerca di prevedere l’andamento della domanda e quindi della produzione.

Ma cosa significa prevedere l’andamento della domanda? Significa analizzare costantemente il flusso di dati e utilizzare il flusso di cassa per evitare situazioni di blocco.

Infatti picchi della domanda potrebbero creare problemi di approvvigionamento delle materie prime e questo avrebbe gravissime conseguenze sulla nostra produzione.

Ma esiste anche un altro fattore da considerare: problemi nella catena di fornitura. Come la pandemia ci ha insegnato gli effetti di uno shock esterno possono tradursi in problemi giganteschi di fornitura.

Abbiamo visto la carenza di microchip che ha portato al rallentamento del settore tech ma anche dell’automotive negli anni soprattutto tra il 2021 e il 2022.

Quando usarli?

Una strategia sempre valida?

Nel corso del tempo le esigenze aziendali possono cambiare anche molto. Per questo queste due strategie non sono da considerare come un qualcosa che non cambia mai.

Ad esempio la JiT è senz’altro più adatta ad un’impresa di dimensioni minori che quindi ha meno shock da domanda e fatica meno a mantenere una catena di fornitori valida. Inoltre abbassando il costo del magazzino può intervenire in aree molto più critiche per lo sviluppo.

La strategia JiC invece è molto più adatta ad aziende grandi con catene di fornitori molto più lunghe e quindi che possono causare più disagi. Inoltre queste imprese hanno in genere capitali più grandi che possono comunque impiegare in altre aree.

Il team di Iriday lavora per offrire la migliore esperienza d’uso possibile e, tramite gli articoli del blog, punta a informare il lettore su cosa il software può fare.

One Reply to “Magazzino: Just in Time o Just in Case?”

[…] Tipi di gestione del magazzino. […]